Система для испытаний турбинных лопаток на усталость

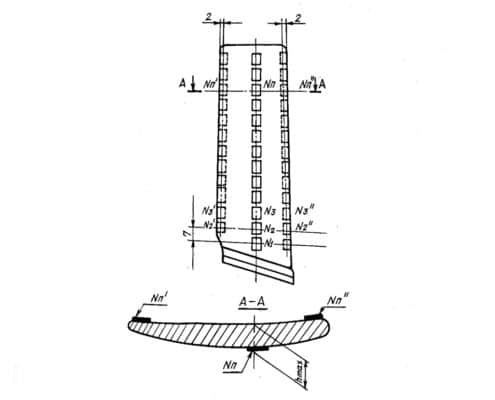

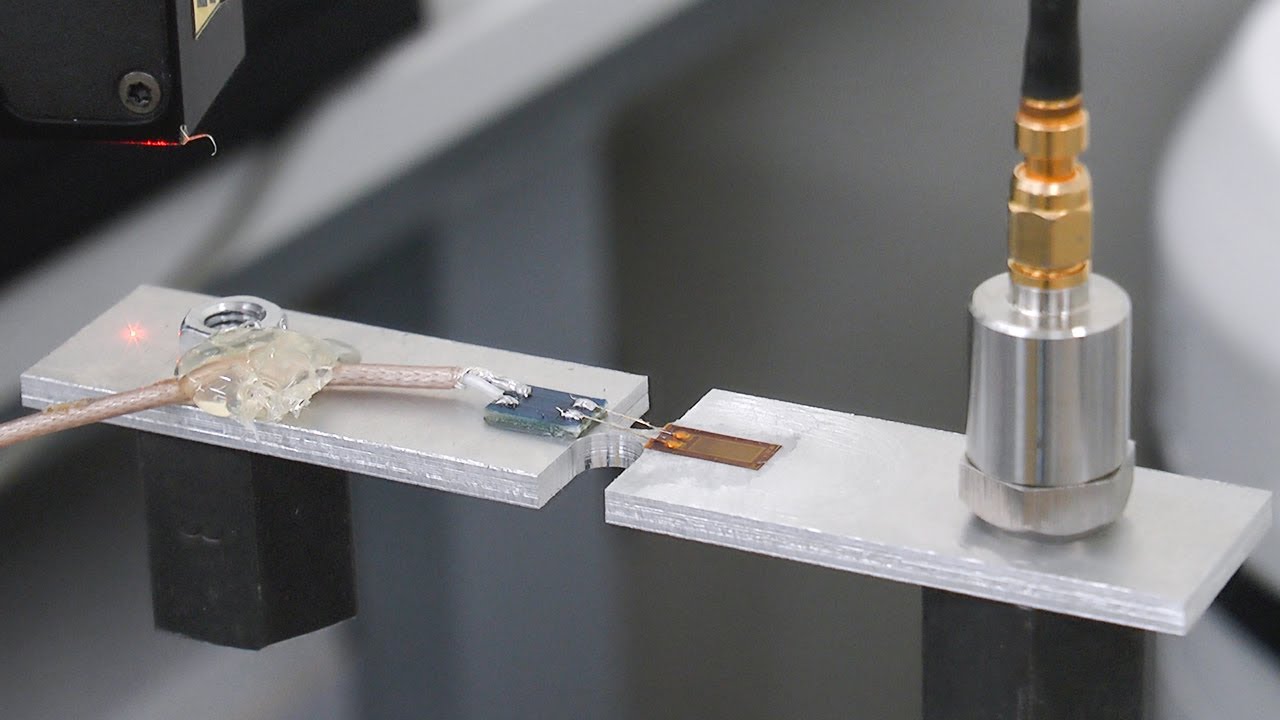

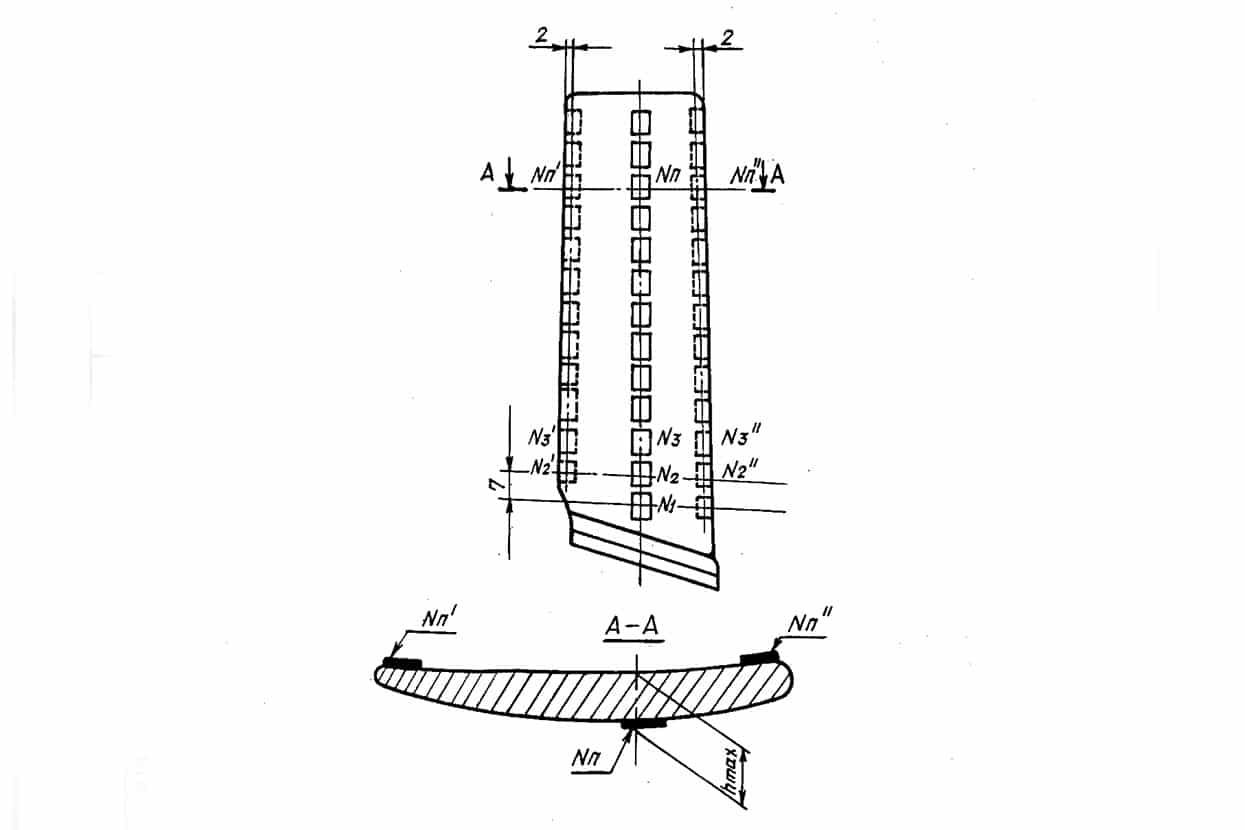

Наиболее нагруженными деталями паровых и газовых турбин являются лопатки, их надёжность в процессе эксплуатации в основном определяет ресурсные характеристики узла в целом.

На долю лопаток в общем количестве деталей турбины приходится около 50 %, поэтому одна из важных задач повышения надёжности заключается в контроле ресурсных характеристик лопаток, входящих в состав турбины, на этапе их производства.

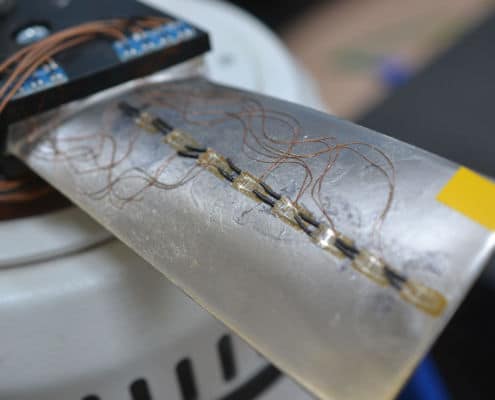

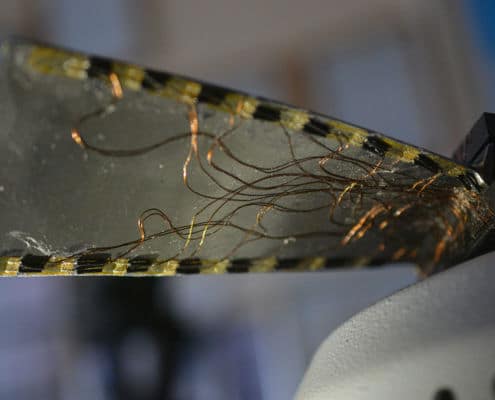

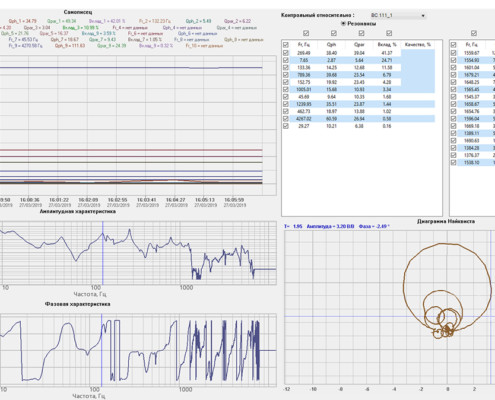

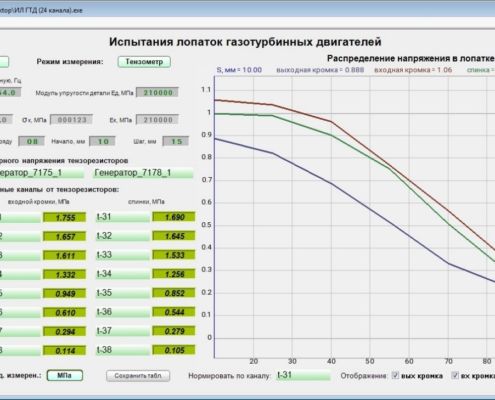

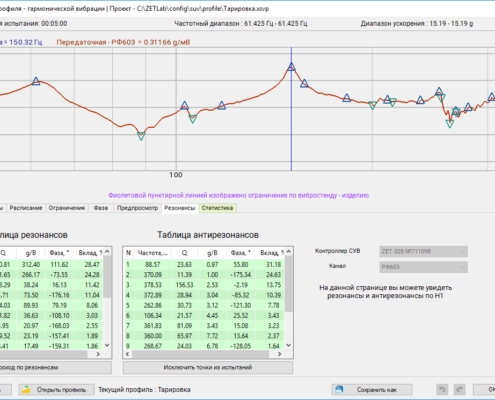

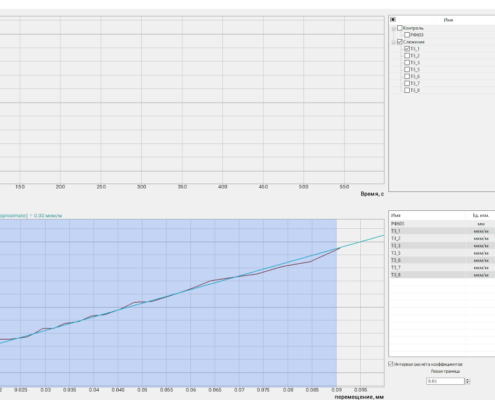

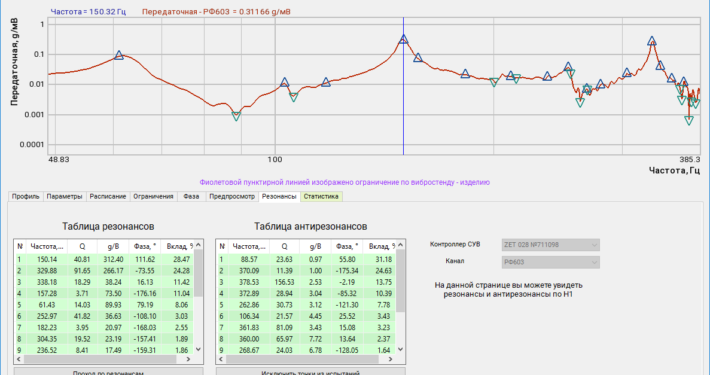

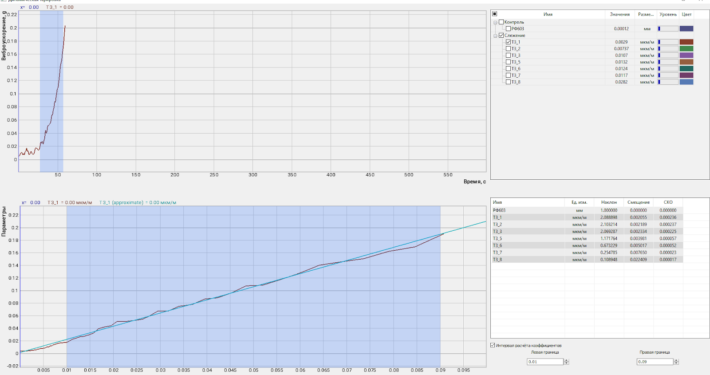

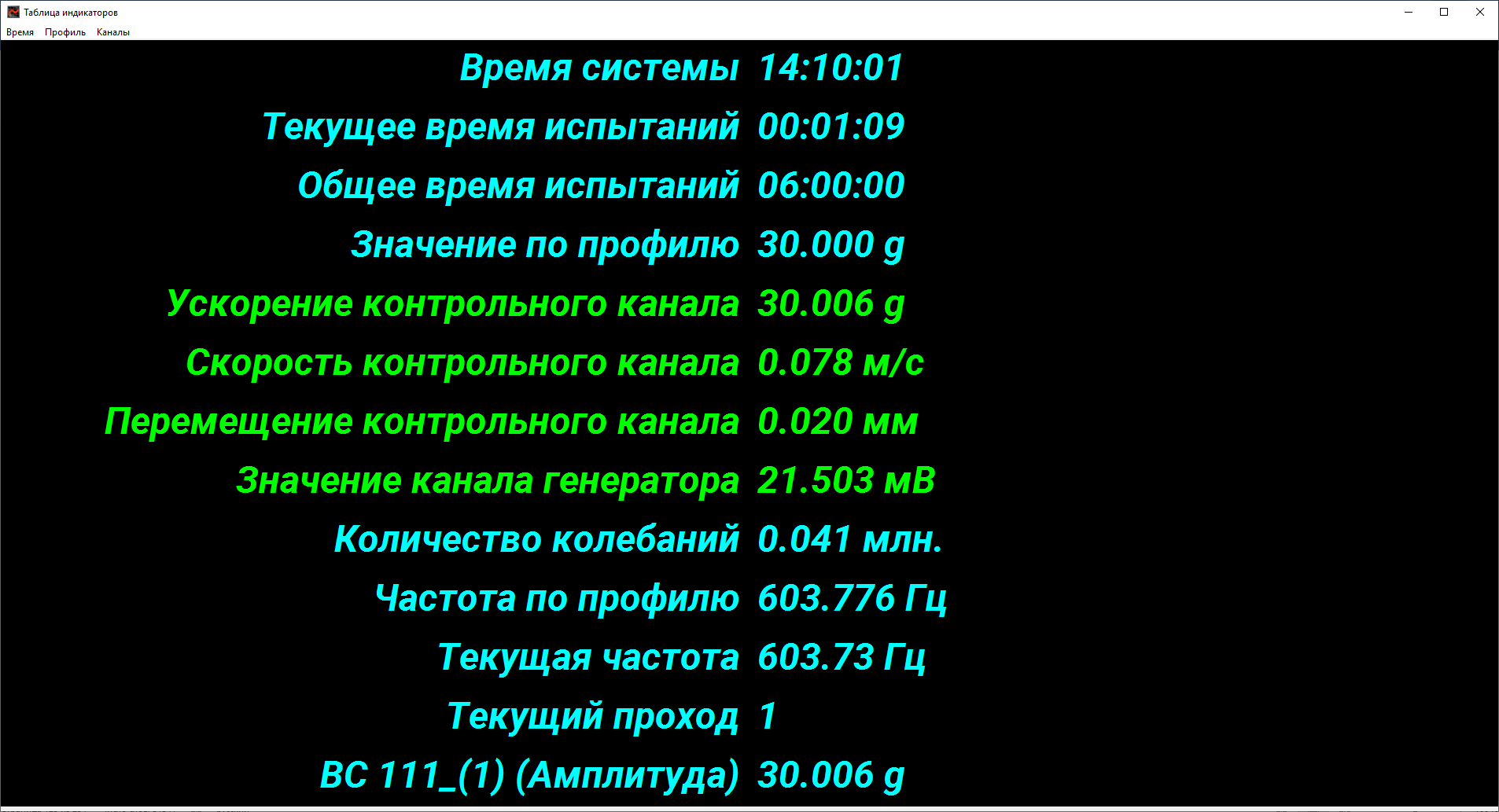

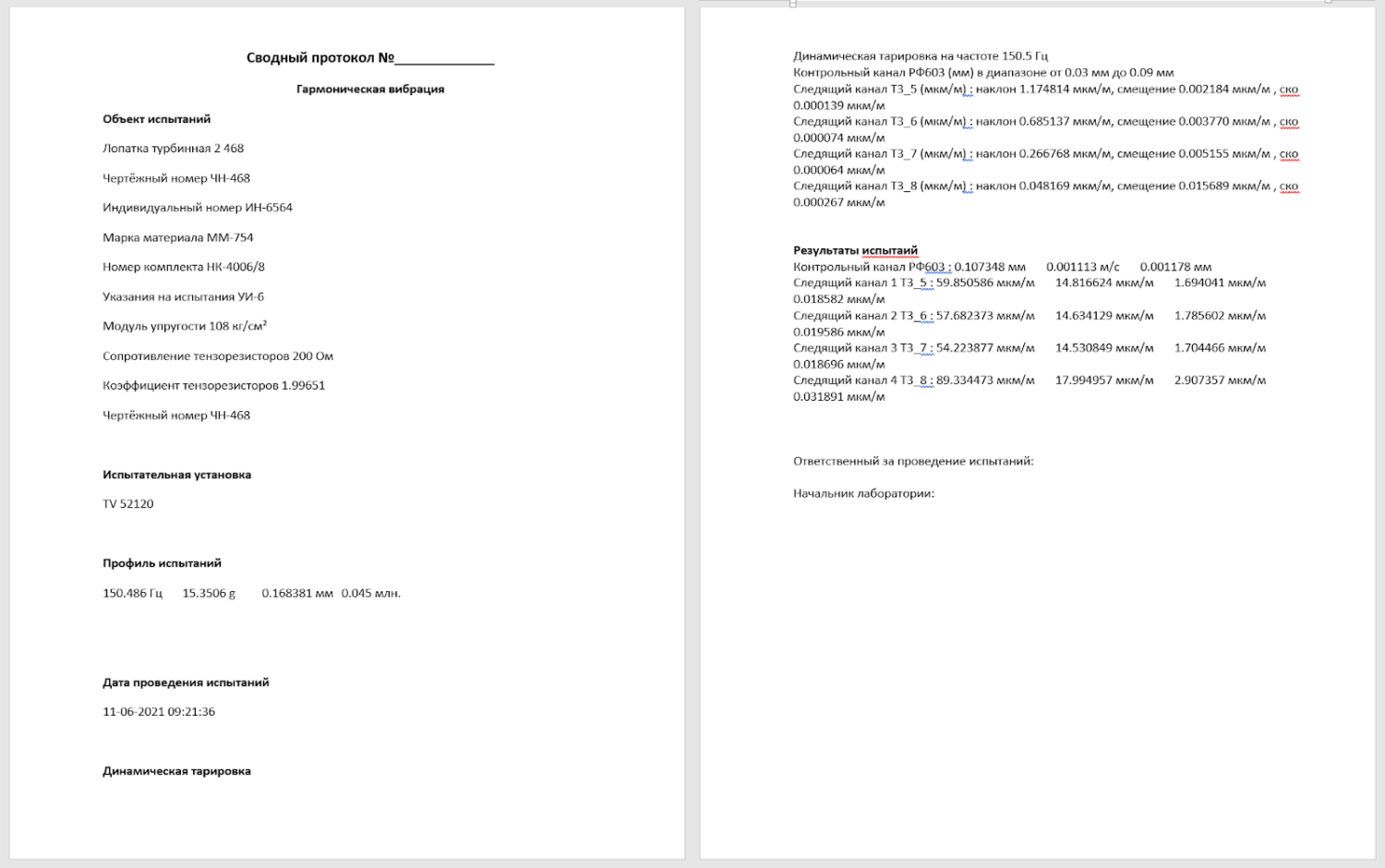

Система испытаний турбинных лопаток на усталость позволяет проводить испытания в автоматизированном режиме, сокращая время и затраченные трудовые ресурсы на проведение испытаний, а также повышая точность измерений.

Описание программы и принцип ее работы приведены в Руководстве оператора Программа «Испытание лопаток ГТД».