Система измерения крутящего момента

Система измерения крутящего момента предназначена для проведения периодических и ресурсных испытаний различных движущих элементов конструкций, например лопастей турбин, вертолетов.

Система измерения крутящего момента предназначена для проведения периодических и ресурсных испытаний различных движущих элементов конструкций, например лопастей турбин, вертолетов.

систем измерения крутящего момента

систем измерения крутящего момента

В зависимости от выполняемой задачи, система измерения крутящего момента может быть исполнена в двух вариантах:

Система измерения крутящего момента

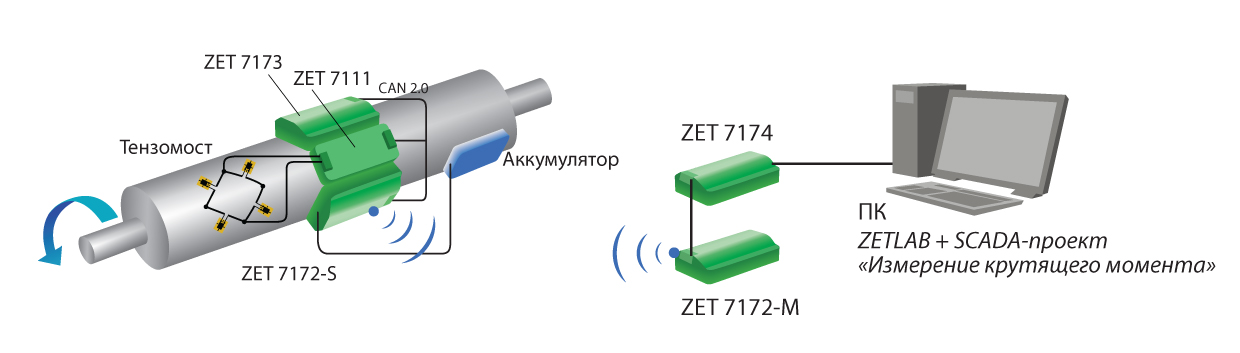

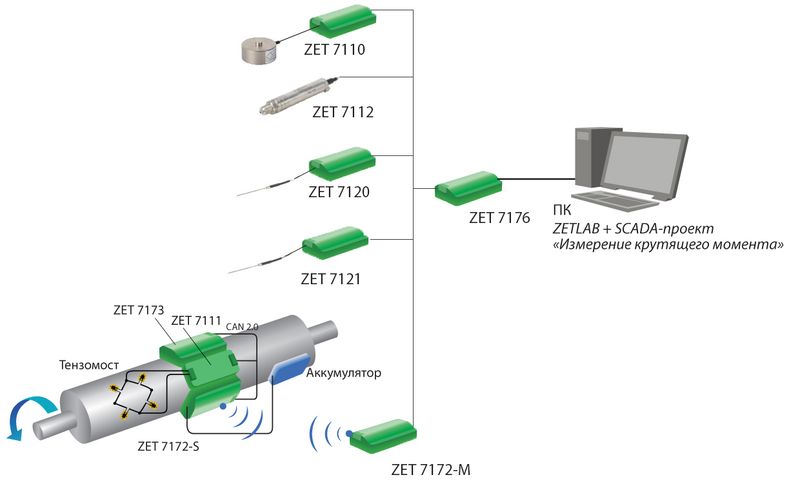

Чувствительным элементом системы является тензомост, который реагирует на деформацию вала. Определение крутящего момента осуществляется измерительными модулями ZET 7110 (статические испытания) или ZET 7111 (динамические испытания) в зависимости от поставленной задачи (подробное руководство по подключению тезорезисторов к модулям ZETSENSOR см. Формирование мостовых схем).

При проведении статических испытаний, передача данных на ПК осуществляется с помощью преобразователя интерфейса ZET 7174.

При проведении динамических испытаний, данные, полученные от измерительного модуля ZET 7111, записываются на автономный регистратор ZET 7173, установленный на валу. Для обеспечения питания автономного регистратора могут использоваться аккумуляторы или кольцевые токосъемники (силами пользователя). В случае использования токосъемных колец, для поддержания питающего напряжения, в случае его просадки, предлагается стабилизатор напряжения ZET 7008.

Конфигурирование измерительных устройств в составе всей измерительной сети осуществляется с помощью преобразователя интерфейса ZET 7174.

Для контроля вибрации на валу применяются цифровые акселерометры ZET 7152-N или ZET 7152-E в лабораторном исполнении (пластиковый корпус).

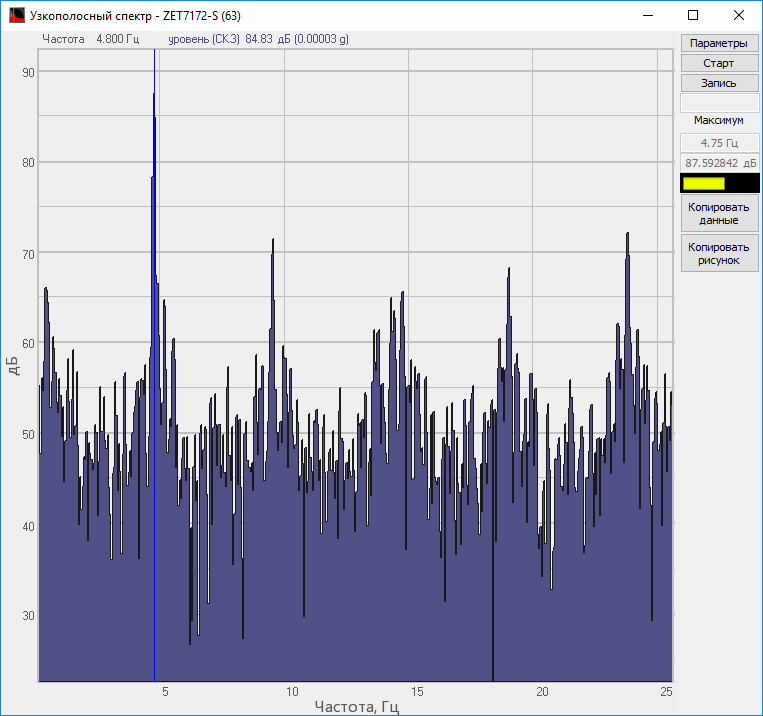

Передача данных так же может производится по радиоканалу. Телеметрическая система ZET 7172 осуществляет беспроводную передачу данных от измерительной части на ПК через преобразователь интерфейса ZET 7174 или ZET 7176 для дальнейшей обработки информации. Модуль ZET 7172-S, входящий в телеметрическую систему, имеет встроенный датчик линейного ускорения ZET 7152-N, что позволяет определять частоту вращения без применения дополнительного оборудования.

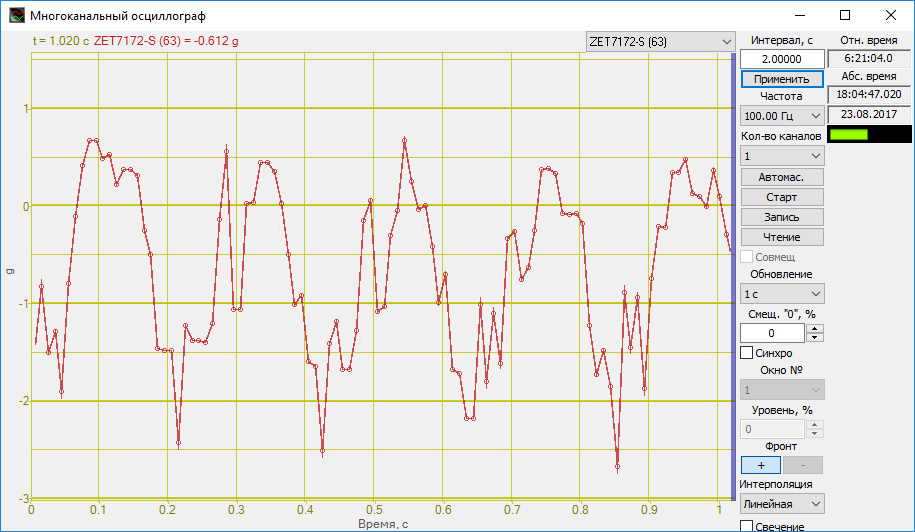

Модуль ZET 7172-S устанавливается на вращающемся элементе таким образом, чтобы ось Z встроенного датчика ZET 7152-N была направлена перпендикулярно оси вращения, а ось Y — по касательной к окружности вала. При вращении вала, датчик по оси Y будет определять линейную скорость.

Система является масштабируемой и идеально подходит для случаев, когда точки измерения удалены друг от друга.

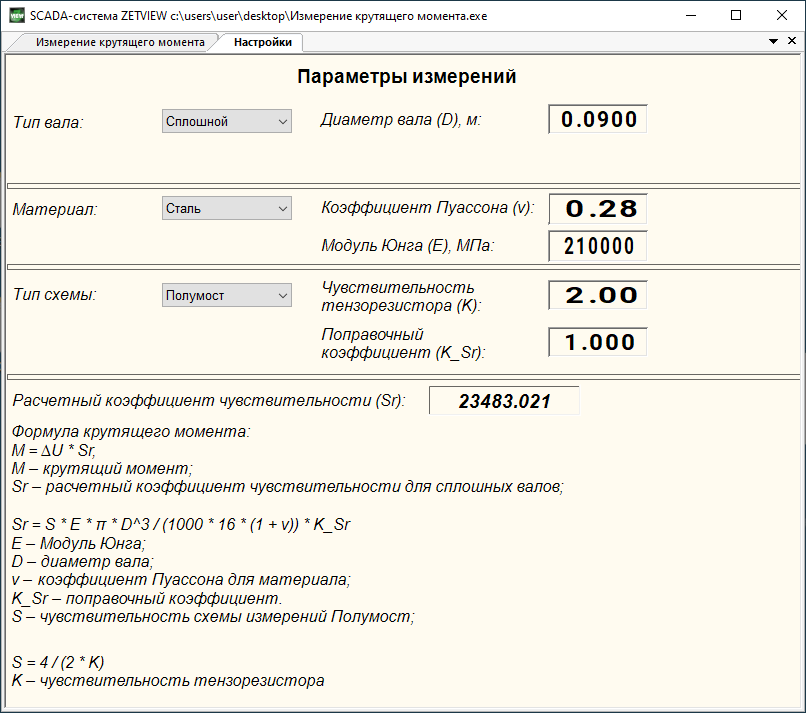

Для проведения измерений используется программа, реализованная в SCADA ZETVIEW.

Система измерения крутящего момента может быть реализована как самостоятельная система, так и в составе измерительной системы на базе цифровых модулей ZETSENSOR.

Система измерения крутящего момента

Чувствительным элементом стенда является датчик крутящего момента. Для испытаний изделий определенного типа в состав стенда также входит платформа с фиксатором для крепления датчика крутящего момента и испытуемого изделия. Для измерения крутящего момента датчик должен быть неподвижно закреплен с одной стороны, а с другой — крепиться к элементу, сообщающему крутящий момент.

Датчик крутящего момента подключается к тензометрической станции ZET 058. Программное обеспечение ZETLAB TENZO, поставляемое с тензостанцией, позволяет проводить все виды тензоизмерений, например, торсиографирование.

Питание датчика осуществляется от встроенного генератора тензостанции, параметры питания задаются в программе «Генератор сигналов».

Для измерения крутящего момента с помощью тензодатчика и тензостанции используется программа «Тензометр». В настройках программы указывается чувствительность датчика и пределы измерений согласно паспорту. На индикаторе программы будет отображаться измеряемое значение крутящего момента.

Для построения графика изменения крутящего момента используется программа «Многоканальный осциллограф» — для отображения выбирается сигнал, создаваемый программой «Тензометр».

Для проведения комплексных испытаний стенд комплектуется пультом управления, который осуществляет согласование выхода испытуемого изделия и тензостанции, а также подачу тестирующих сигналов с тензостанции на испытуемое изделие. Также в состав автоматизированного стенда входит программируемый источник питания.

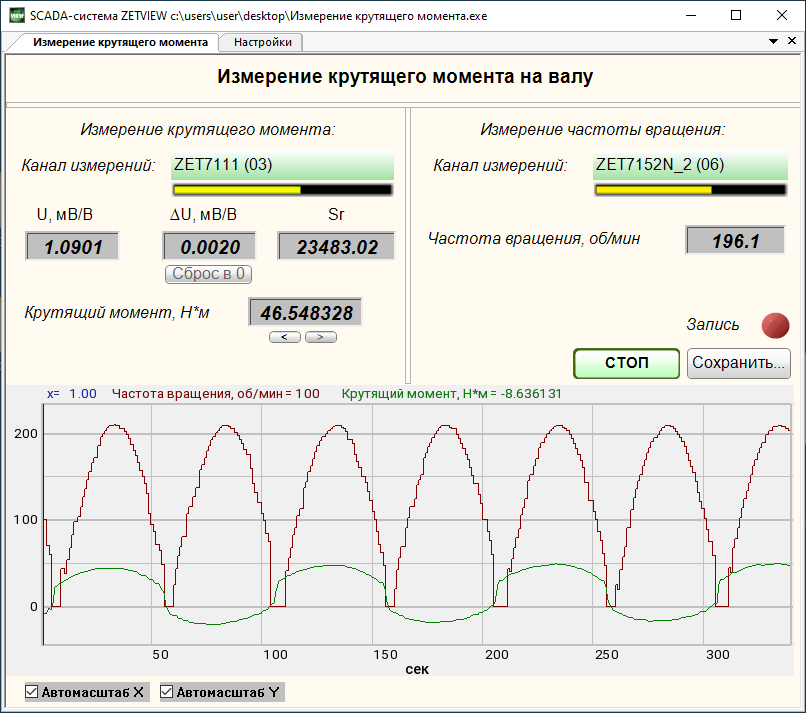

Испытания проводятся автоматически, с помощью специализированного программного обеспечения «Измерение крутящего момента», реализованного в SCADA ZETVIEW. Пример программы приведен на рисунке ниже. По окончании испытаний формируется отчет по заданной форме, куда вносятся результаты измерений, графики и вывод о годности изделия.

системы измерения крутящего момента

автоматический режим комплексных испытаний

в зависимости от задачи строится измерительная сеть

сертифицированное оборудование в составе комплекса

стабильность характеристик в процессе эксплуатации

измерительная часть и рабочее место оператора стенда удалены друг от друга

отчёт формируется автоматически по заданной форме

* Система измерения крутящего момента на базе ZETSENSOR

Для аттестации стенда, а также тарировки датчиков крутящего момента используется приспособление для контроля момента, которое устанавливается в фиксатор и имеет 2 плеча. Измерения проводят с помощью тензостанции ZET 058 и программного обеспечения ZETLAB TENZO. Для измерения крутящего момента используется программа «Тензометр».

Грузы известной массы крепятся поочередно к правому и левому плечу на известном расстоянии, при этом измеряются крутящие моменты. Например, при установке груза массой 100 г на расстоянии 100 мм значение крутящего момента должно составлять 0,1 Н⋅м, массой 50 г — 0,05 Н⋅м, массой 200 г — 0,2 Н⋅м.

системы измерения крутящего момента

Система измерения на базе ZETSENSOR (статические испытания)

Система измерения на базе ZETSENSOR (динамические автономные испытания)

Система измерения на базе ZETSENSOR (динамические испытания в реальном времени)

Система измерения на базе тензометрической станции

Опробование программной части системы производится при помощи программы «Формула» (приобретается дополнительно). Опробование позволяет произвести должную настройку системы измерений и исключить большинство возможных последующих ошибок.