Вибродиагностика насосов на нефтебазах

Очень часто техническое обслуживание агрегатов в промышленности осуществляется лишь после планово-принудительных проверок, т.е. выполняется разборка приборов лишь в целях профилактического осмотра и последующего ремонта при необходимости. Такой подход к ремонтным работам не может предотвратить неожиданные повреждения подверженных износу деталей, а напротив лишь ускоряет их износ. Кроме того, неправильная сборка после профилактического осмотра вызывают последующие деформации, тем самым сокращая срок жизни машины.

Решить эту проблему можно, организовав непрерывный контроль изменения параметров состояния аппарата. Такой способ особенно рекомендуется для работы с дорогостоящими объектами, поломка которых может остановить весь производственный процесс.

Одним из лучших разделов технического диагностирования, который обеспечивает оперативный контроль параметров текущего состояния машинного оборудования в процессе использования без его демонтажа, — виброакустическая диагностика. Исследуемый параметр которой — виброакустический сигнал, содержащий информацию о колебательном процессе.

Рассмотрим вибродиагностику на примере насосных агрегатов на нефтебазах.

Нефтебазы оснащены разного вида насосными станциями, которые являются важнейшими объектами, предназначенными для перекачки и подачи нефти и других жидкостей. Вибрация насосов — основной показатель, который должен контролироваться с помощью средств измерения с определенной периодичностью.

Вибродиагностика электродвигателей насосов позволяет обнаружить появляющиеся дефекты, предупреждать их развитие и перейти на ремонт по фактическому техническому состоянию. Тем самым своевременная проверка обеспечивает безопасность и предотвращение аварий при транспортировки нефтепродуктов.

Для обнаружения дефектов агрегата используется информация, полученная в измерительных точках и направлениях измерения, будь то вертикальные, горизонтальные или осевые векторы. Быстрые скачкообразные сдвиги сигнализируют о процессе разладки в механизме. Выявление причины повреждений, т.е. постановка диагноза неисправности, осуществляется на основе анализа меняющихся параметров сигнала.

Контроль осуществляется по следующим параметрам вибрации:

- мгновенные значения

- пиковые значения

- СКЗ

- частоты основного тона и гармоник

- крутизна фронта нарастания и длительности действия импульса

- спектральные характеристики

Существует огромное множество электрических преобразователей, преобразующих механические колебания в электрический сигнал: пьезоэлектрические, индуктивные и вихретоковые, емкостные, пьезорезистивные и т.д.

В отличие от других типов пьезоэлектрические акселерометры эффективны при измерении всех колебательных величин практически в любых необходимых динамических и частотных диапазонах. Такие датчики часто используются для измерения механической вибрации и ударов.

Насосы разделяются на два типа: динамические и объемные. Динамические подразделяется на: центробежные, осевые, вихревые шнековые, струйные. Объемные на поршневые, винтовые, ручные.

Поскольку насосный агрегат — это рама с элементами крепления к фундаменту от приемо-выкидных трубопроводов к коллектору, при работе насосов рама подвергается сильным вибрациям. Измерение и мониторинг параметров таких вибраций может осуществляться с помощью акселерометров ВС 110.

Для оценки жесткости крепления рамы к фундаменту вибрация измеряется на всех элементах крепления насоса к фундаменту. Измерение производится в вертикальном направлении на анкерных болтах (головках) или рядом с ними на фундаменте на расстоянии не более 100 мм от них. Измерение проводится при плановом и неплановом вибродиагностическом контроле. Важнейший и надежный признак нарушения жесткости — изменение характера вибрации при переходе через дефектные узлы сопряжения. Для обнаружения которых снимают контурную характеристику в разных местах объекта и его элемента, измеряя амплитуду и фазу вибрации на первой (и, иногда, высших) гармонике.

Роторная система насосов также подвергается интенсивным вибрация, она представляет собой роторы электродвигателя и насоса, соединенных упругой муфтой, и вкладышей подшипников.

При длительной работе в насосах обоих типов происходит износ подшипников, что приводит к повышенной вибрации агрегата. Длительная эксплуатация изношенных подшипников проводит к перекосу ротора, последствия которого: рост потребления мощности, повышенный перегрев подшипников и стойки, задевание за корпус рабочего колеса, перекос и задевание за корпус сальникового уплотнения.

Неисправности роторной системы агрегатов можно определить или предотвратить, используя акселерометры ВС 111, которые устанавливаются в трех взаимно-перпендикулярных осях подшипников двигателя и самого насоса. Состояние подшипников оценивается в 4-х частотных диапазонах по результатам цифровой обработки сигналов датчика

Применяемые в измерениях и анализе акселерометры подключаются к анализатору спектра ZET 017-U8 без предварительных усилителей. Анализатор спектра обеспечивает поддержку измерительных преобразователей и содержит источник питания, преобразует аналоговый сигнал в цифровую последовательность и передает сигналы для дальнейшей обработки на ПК с установленным программный обеспечением ZETLab. Анализатором поддерживаются стандартные интерфейсы для связи с ПК: USB, Ethernet, Wi-Fi.

К анализаторам спектра также можно подключать и другие измерительные приборы для более детальной диагностики насосов, тем самым достигая минимума затрат на мониторинг и диагностику большого количества удаленного друг от друга оборудования.

Система, собранная с помощью нашего измерительного оборудования обеспечивает:

- возможность запоминания большого объема информации, без искажения и потерь

- многоканально с возможностью параллельной записи и анализа сигналов

- проведение большинства существующих видов анализа сигнала

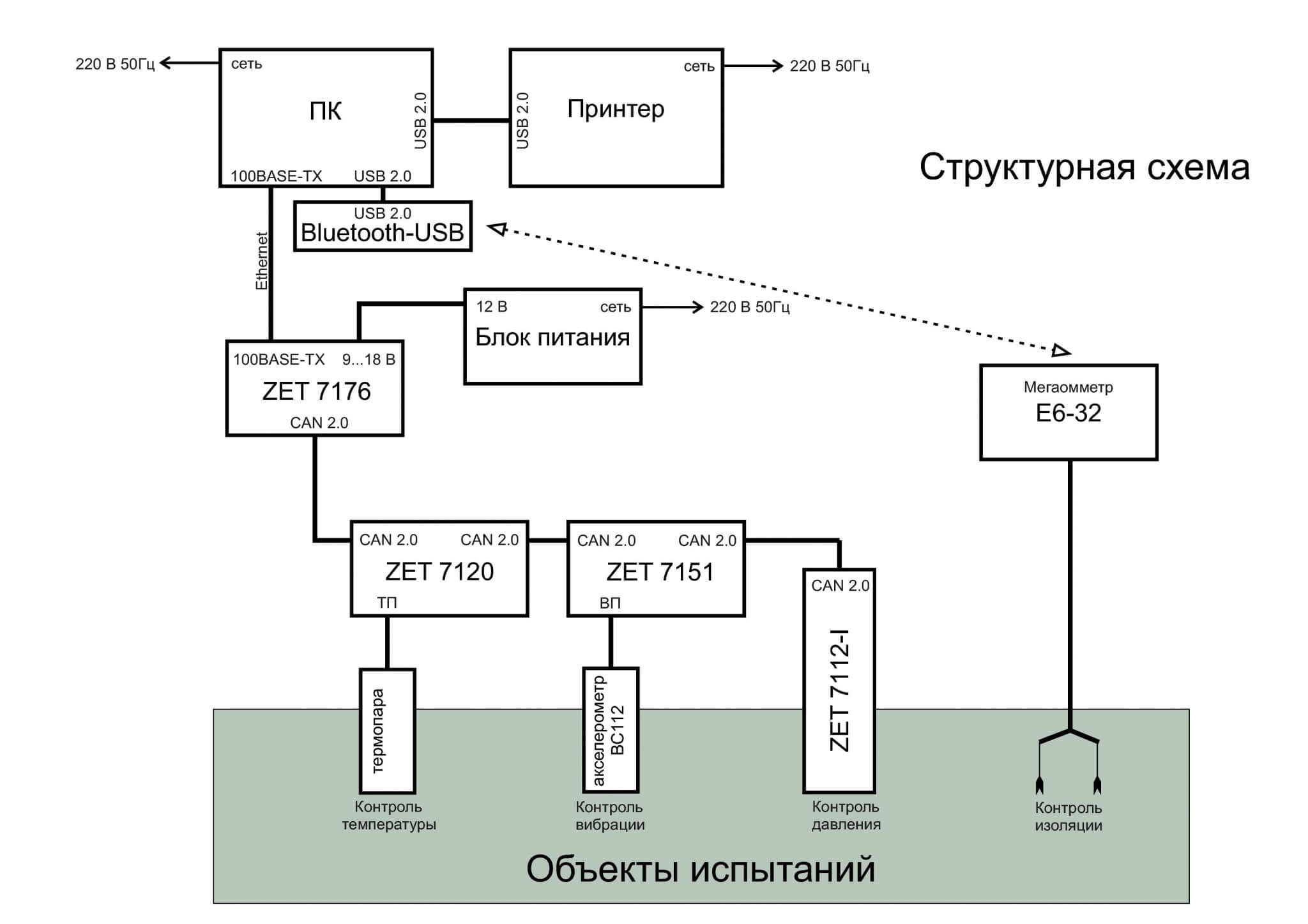

Также возможно собрать измерительную систему с помощью интеллектуальных датчиков, как показано на рисунке:

Вибродиагностическое оборудование широко используется в нефтяной и газовой (компрессоры), химической (насосы), энергетической (турбины), металлургической (привода), судостроительной (двигатели), авиастроительной и других отраслях промышленности.