Измерения неуравновешенностей

В процессе проектирования машин и механизмов разработчики стремятся к весовой симметрии всех движущихся частей для исключения возникновения вредных вибраций. Однако на практике редко удается создать идеально сбалансированную деталь, кроме того, в процессе эксплуатации происходит износ детали, и, как следствие её разбалансировка. Уравновешивание тел вращения производится путем изменения их массы или геометрии. Этот процесс называется балансировкой.

Система определения параметров неуравновешенностей предназначена для выполнения измерений, необходимых при балансировке изделий, например шкивов, зубчатых колес, роторов электродвигателей, маховиков, барабанов, коленчатых валов и т.п. Основными функциональными узлами системы являются датчик оборотов, акселерометр и анализатор спектра.

Установка датчиков

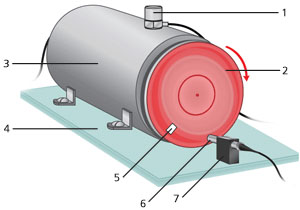

При измерении параметров неуравновешенностей (дисбаланса) важное значение имеет расположение датчиков. Относительное расположение датчика оборотов и акселерометра учитывается при определении направления дисбаланса, поэтому необходимо жестко фиксировать между собой акселерометр, неподвижный корпус балансируемого изделия и датчик оборотов. Для этого целесообразно использовать общую платформу для корпуса и крепление датчика оборотов. Общую платформу необходимо расположить горизонтально, при этом плоскость вращающегося диска балансируемого изделия должна быть вертикальна (см. рисунок ниже).

1 — акселерометр,

2 — вращающийся диск балансируемого устройства,

3 — неподвижный корпус балансируемого устройства,

4 — общая платформа,

5 — светоотражающая метка,

6 — датчик оборотов,

7 — держатель датчика оборотов; красная стрелка показывает направление вращения диска (по часовой стрелке)

Установка акселерометра

Оптимальным местом расположения акселерометра является верхняя точка плоскости балансировки на неподвижном корпусе балансируемого изделия. Фиксацию акселерометра рекомендуется проводить в соответствии с требованиями ГОСТ ИСО 5348-2002 «Вибрация и удар. Механическое крепление акселерометров». Возможна установка акселерометра с помощью шпильки с резьбой М5, входящей в комплект акселерометра, или на тонкий слой клея. Если корпус нельзя подвергать сверлению и использование клея невозможно, а корпус выполнен из магнитного материала, то акселерометры следует устанавливать на корпусе с помощью магнитного крепежа АМ50. В противном случае акселерометры фиксировать на корпусе с помощью мастики, изготовленной на основе пчелиного воска, например, с помощью мастики AW01.

Поверхность, на которую устанавливается акселерометр, должна быть гладкой и чистой. Расхождение между осью акселерометра и вертикалью должно быть сведено к минимуму. При использовании магнитного крепежа не рекомендуется ставить акселерометр на корпус сверху, т.к. при этом акселерометр фиксируется с ударом, сопровождающимся хорошо слышимым щелчком, что может привести к выходу из строя преобразовательного элемента акселерометра. В этом случае акселерометр рекомендуется устанавливать, совершая горизонтальное движение, как бы вдвигая его сбоку на место установки.

Установка датчика оборотов

Датчик оборотов устанавливается таким образом, чтобы торцевая плоскость датчика со световыми элементами (см. рисунок ниже) была параллельна плоскости диска со светоотражающей меткой, а линия, проходящая через световые элементы, была вертикальна. Расстояние между световыми элементами датчика и вращающимся диском должно быть не менее 2 мм, но не более 15 мм.

На внешнем вращающемся диске балансируемого устройства устанавливается светоотражающая метка. Схема расположения метки на диске представлена на рисунке ниже. Коэффициент отражения метки в рабочем диапазоне частот используемого датчика оборотов должен отличаться, не менее чем на порядок, от коэффициента отражения самого диска. Так для темного диска метка может быть изготовлена из белой самоклеящейся бумаги. Для светлого диска бумага для метки должна быть чёрной.

Схематическое изображение диска балансируемого устройства (красный) со светоотражающей меткой (белая). Точка «О» — центр диска. На метке: пунктирная окружность — проекция торца датчика оборотов на метку; две синих точки — световые элементы датчика. Боковые границы метки совпадают с радиусами диска

Радиус расположения метки r связан с максимальной частотой балансировки fбал (об/мин) и частотой дискретизации оцифровки сигнала fadc (Гц).

Введем обозначение Тadc=1/fadc (сек).

Время, за которое метка делает полный оборот Тбал=60/fбал (сек). За это время центр метки проделывает путь 2πr.

Время движения метки шириной L мимо датчика оборотов ВС 401:

t=ТбалL/(2πr)=60L/(2πr·fбал)=30L/(πr·fбал)

Для проведения измерений необходимо, чтобы t≥3Тadc:

30L/(πr·fбал)≥3/fadc ⇒ r·fбал≤fadc10L/π

Таким образом, для метки шириной L=1,25* см при частоте дискретизации оцифровки сигнала fadc=25000 Гц и частоте балансировки fбал=32000 об/мин, радиус расположения центра метки должен составлять r≤3,125 см.

*оптимальной шириной метки является ширина L, равная диаметру используемого датчика оборотов.

Обработка сигналов с датчиков

О наличии дисбаланса можно судить по амплитуде сигнала перемещения, получаемого двойным интегрированием и последующей фильтрацией сигнала акселерометра. Направление дисбаланса определяется по сигналам перемещения и датчика оборотов.

Рассмотрим на примере, представленном рисунком ниже. В окне программы «Многоканальный осциллограф» отображаются осциллограммы трех сигналов:

Осциллограмма сигнала датчика оборотов (верхний график) представляет собой периодический сигнал с импульсами, являющимися реакцией датчика на перемещение светоотражающей метки около световых элементов датчика. На рисунке — это отрицательные узкие импульсы. Значения сигнала в отсутствии метки около датчика оборотов могут произвольным образом изменяться в зависимости от коэффициента отражения тех участков диска, которые двигаются около датчика оборотов. Если на диске имеются некоторые неоднородности, то они могут приводить к заметным флуктуациям сигнала датчика оборотов. Это может приводить к ошибкам при измерении частоты в автоматическом режиме, поэтому такие флуктуации не должны превышать 1/2 амплитуды сигнала датчика оборотов. По осциллограмме сигнала датчика оборотов определяется период сигнала T (расстояние между пиками).

Осциллограмма сигнала акселерометра (средний график) при больших величинах дисбаланса будет представлять собой периодический сигнал, период которого должен равняться периоду сигнала датчика оборотов. При малых значениях дисбаланса периодичности в сигнале акселерометра может не наблюдаться. Для анализа параметров дисбаланса исходный сигнал акселерометра непосредственно не используется.

Осциллограмма сигнала перемещения (нижний график) отражает состояние изделия. Уровень сигнала пропорционален величине дисбаланса. При наличии локализованного дисбаланса представляет собой периодический сигнал, период которого равен периоду сигнала датчика оборотов, а смещение относительно сигнала датчика оборотов пропорционально углу дисбаланса. Наличие в проверяемом изделии нескольких локализованных дисбалансов отражается несколькими экстремумами в сигнале перемещения, как на рисунке выше.

Обработка сигнала акселерометра осуществляется программой «Фильтрация сигналов» с использованием функций двойного интегрирования для получения сигнала перемещения и фильтра ФВЧ. Частота среза подбирается таким образом, чтобы фильтр «пропустил» полезный сигнал (т.е. ниже частоты сигнала), при этом необходимо добиться устойчивости отфильтрованного сигнала (т.е. отсутствия смещения сигнала относительно 0).

Определение параметров дисбаланса

Определение величины дисбаланса

Физический смысл величины дисбаланса d выражается формулой:

d=m·r

т.е. произведением неуравновешенной массы m на расстояние от оси вращения r.

На практике наличие дисбаланса приводит к вибрации вала при вращении, в результате чего на закрепленный на изделии акселерометр воздействует ускорение. Двойным интегрированием сигнала ускорения получается сигнал виброперемещения точки, в которой закреплен акселерометр. Амплитуда сигнала виброперемещения прямо пропорциональна величине дисбаланса, а коэффициент пропорциональности kf зависит от массогабаритных показателей изделия и частоты вращения. Таким образом, величина дисбаланса может быть определена по формуле:

d=kf·A

Коэффициент kf легко определяется практическим путем, измерением амплитуды сигнала виброперемещения A0 при известной величине дисбаланса. Для этого необходимо установить на сбалансированный ротор груз массой m0 на расстоянии r0 и, вычислив значение дисбаланса d0 построить прямую из начала координат через точку (d0, A0).

Тангенс угла наклона полученной прямой представляет собой коэффициент зависимости величины дисбаланса от амплитуды сигнала виброперемещения:

kf=tg(α)=d0/A0.

В дальнейших расчетах можно использовать это значение для роторов такого же типа (с такими же массогабаритными показателями) при проведении испытаний на той же частоте f.

Определение направления дисбаланса

Для определения направления дисбаланса необходимо определить значение периода сигнала T (соответствующее одному обороту, т.е. 360°) и значение смещения экстремума сигнала виброперемещения относительно начала отсчета периода Δt, (соответствующее углу дисбаланса).

Примечание: при рассматриваемом расположении датчиков направление дисбаланса определяется отрицательным пиком.

Угол дисбаланса определяется по формуле:

Δφ = (Δt/T)·360°

Угол дисбаланса (средней неуравновешенности) отсчитывается от середины светоотражающей метки в сторону, противоположную стороне вращения балансируемого изделия (при указанном расположении датчиков).

Примечания:

1) если величина Δt в процессе испытаний изделия изменяется, т.е. сигнал перемещения «плывет» относительно сигнала датчика оборотов, это значит, что неуравновешенность не имеет четкой локализации и балансировка изделия невозможна;

2) если сигнал датчика перемещений имеет несколько отрицательных (и, соответственно, положительных) пиков, это свидетельствует о наличии нескольких локализованных дисбалансов.

Проведение измерений осциллографом с последующим расчетом параметров дисбаланса вполне подойдет для разовых измерений, например, при изучении теории балансировки. Однако при проведении балансировки изделий в производственных масштабах измерения должны проводиться быстро и с минимальным участием оператора.

Для автоматизации измерений нашими разработчиками была создана Система балансировки роторов.